Kompakt informieren

- Für die Waschstraße der Backbleche hat „Schneider’s Bäckerei“ bisher eine elektrische Erwärmung des Waschwassers mit hohen Energiekosten betrieben.

- Gleichzeitig wurden große Mengen Abwärme auf hohem Temperaturniveau aus dem Betrieb des Backofens „entsorgt“.

- Nun wurde ein System zur Nutzung der Abwärme aus Schwaden und Rauchgas installiert. Es kann der Waschstraße den gesamten Waschwasserbedarf mit der erforderlichen Temperatur zuführen.

- Die Wärmeverluste im Waschbetrieb werden zurzeit elektrisch kompensiert, sollen aber künftig durch eine Systemerweiterung über einen Gas-Heizkessel gedeckt werden.

„Schneider’s Bäckerei“ ist ein Handwerksunternehmen mit Tradition. Der Betrieb befindet sich bereits in dritter Generation in Familienbesitz. Philipp Schneider Abb. 6 , der das Unternehmen 2006 übernommen hatte, ging bereits in Sachen Marketing und Vertrieb neue Wege: Schritt für Schritt integrierte er eine neue Corporate Identity und ein frisches Corporate Design, mit neuem Ladenbaukonzept, neuem Logo und einem professionellen einheitlichen Print- und Onlineauftritt. Auch in puncto Umweltschutz und Energieeffizienz ist der Junior-Geschäftsführer am Puls der Zeit. Bei seinem jüngsten Projekt hat Schneider die Abwärme der Backöfen für seinen Betrieb nutzbar gemacht.

Zuvor fielen in der Großbäckerei hohe Energiekosten für die elektrische Erhitzung des Wassers für die Waschstraße der Backbleche an. Aufgrund der hygienischen Auflagen in der Lebensmittelindustrie muss das Waschwasser mindestens 80 °C heiß sein. Insgesamt benötigt die Bäckerei rund 1406 m3/a. Allein beim Anlaufen verbraucht die Waschstraße innerhalb von zehn Minuten 300 l heißes Wasser, danach muss ständig heißes Wasser nachgespeist werden. Besonders ärgerlich ist der dafür erforderliche Energieaufwand, wenn gleichzeitig große Mengen Abwärme aus den Backöfen ungenutzt bleiben.

Energiezentrale und Pufferspeicher

Damit war das Projektziel klar: Die vorhandene elektrische Wassererwärmung innerhalb der Waschstraße sollte durch ein System zur Abwärmenutzung ergänzt werden. Mit dieser sehr speziellen Aufgabe betraut, wandte sich Heizungsfachmann Udo Gräbener aus Siegen an Junkers. Die Marke von Bosch Thermotechnik hat bei der Planung und Auslegung von Großanlagen viel Erfahrung. So konnte Gräbener mit der Unterstützung der Junkers-Planungsabteilung und von Jörg Vorländer Abb. 6 , Business Development Manager bei Junkers, das Vorhaben in wenigen Monaten umsetzen. Auch Energieberater Dirk-Siegfried Hübner Abb. 6 , damals noch beim Backofenbauer Heuft beschäftigt, trug mit seinem Fachwissen zum Gelingen des Projekts bei.

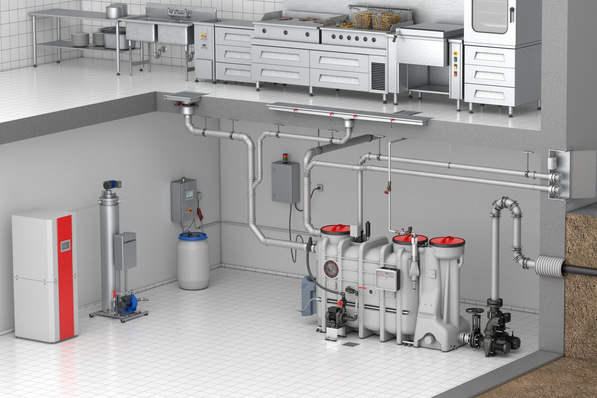

Zusammen mit einem neuen Backofen lieferte der Backofenbauer auch die Wärmeübertrager für die Schwadenabsaugung und das Rauchgas inklusive Sicherheitsschaltungen sowie einen 3000-l-Pufferspeicher. Junkers brachte zwei Schichtladespeicher PST 1500-100 S-Top mit je 1500 l Fassungsvermögen ein Abb. 1 . Außerdem lieferte Junkers die Energiezentrale Abb. 2 , die alle Komponenten zu einer effizienten Gesamtanlage verknüpft.

Die Energiezentrale ist das Herzstück des neuen Abwärmesystems: Sie steuert über ein Warmwasser- sowie ein Heizkreis-Modul von Junkers alle technischen Anforderungen. Diese Module sind primär für solare Großanlagen gedacht, aber „der Anlage ist es egal, woher die Wärme kommt, ob von der Sonne oder einem Backofen“, erklärt Vorländer. Bei der komplexen Anlagentechnik sind die einzelnen Komponenten bereits komplett vormontiert und verkabelt. Gräbener „Die Module haben mir die Arbeit deutlich erleichtert. Junkers hat alle Komponenten sinnvoll integriert und das Gesamtsystem optimal ausgelegt. Das Projekt hat gezeigt: Mit so kompetenten Partnern kann man auch neue Wege gehen, und der Kunde ist am Ende hochzufrieden.“

Wärme aus Schwaden und Rauchgas

Die Abwärmenutzung funktioniert wie folgt: Der Schwadenwärmeübertrager ist über der Backofentür angebracht. Er fängt die Energie der ca. 160 °C heißen Luft auf, die beim Öffnen der Öfen entweicht, und gibt sie an den Kreislauf für die Wassererwärmung weiter. Dabei kühlt sich die Abluft ab und der Wasserdampf kondensiert. Die Wärmeenergie, die bei diesem Prozess frei wird, wird in den 3000-l-Pufferspeicher geführt.

Die Energie aus dem Rauchgas-Wärmeübertrager wird aufgrund des höheren Temperaturniveaus in die zwei 1500-l-Schichtladespeicher Abb. 3 eingespeist. Auf diese Weise können Schneiders das gesamte für die Wasch-straße benötigte Wasser erhitzen. In der Waschstraße hält ein elektrischer Zuheizer das Wasser auf 80 °C und gleicht so auch Rohrleitungsverluste aus. In naher Zukunft möchte Schneider jedoch einen Gas-Heizkessel ins System integrieren. Dieser wird die Beheizung der Büroräume übernehmen und zusätzlich den elektrischen Zuheizer in der Waschstraße ersetzen Abb. 5 .

Ein zufriedener Kunde

Die Effizienz der Gesamtanlage lässt sich durch das von Junkers serienmäßig angebotene Monitoring-Tool live überprüfen: Der Anlagenbetreiber kann alle Daten zur Energieersparnis jederzeit einsehen Abb. 4 . Eine Übersicht des Jahres 2013 zeigt, dass monatlich etwa 8500 kWh eingespart wurden. In zwölf Monaten regenerierte die Abwärmeanlage insgesamt 98 146 kWh, was auf Basis der jeweils aktuellen Energiepreise (Strom) für Schneider’s Bäckerei eine finanzielle Entlastung von rund 11 800 Euro brachte. Damit wird sich das neue System innerhalb weniger Jahre amortisieren. Schneider Abb. 6 ist hochzufrieden: „Ich bin schlichtweg begeistert von der Effektivität der Anlage. Anfangs hatte ich Bedenken, ob das Ganze funktionieren würde. Aber das Ergebnis überzeugt auf ganzer Linie. Ich kann anderen Betrieben nur raten, eine solche Abwärmeanlage mit einem Systempartner umzusetzen.“

Hätten Sie das gewusst?

Die Herstellung von Backwaren ist ein energieaufwendiger Prozess. Erdgas oder Heizöl, elektrischer Strom und Treibstoff zur Belieferung der Verkaufsstellen verursachen erhebliche Kosten. Etwa 3,4 kWh Energie werden durchschnittlich pro kg Mehl verbraucht. Für eine durchschnittliche Bäckerei mit einem Mehlverbrauch von 1200 t/a und 20 Filialen bedeutet das 250 000 m3/a Erdgas, 1640 MWh/a Strom und 45 000 l/a Treibstoff. Addiert ergeben sich Energiekosten von rund 360 000 Euro/a. Einsparungen von bis zu 30 % sind häufig durch Anschaffungen mit Weitblick, organisatorische Maßnahmen und technisch optimierte Prozesse erreichbar. Quelle: Einleitung zum Energieeffizienz-Leitfaden für Bäckereien des Netzwerks „EnEff Bäckerei – Energieeffizienz in Bäckereien“. https://www.eneff-baeckerei.net/

Kontakt zum Anbieter

Junkers, Bosch Thermotechnik

73249 Wernau

Telefon (0 18 03) 33 73 33

junkers.infodienst@de.bosch.com

https://www.bosch-homecomfort.com/de/de/wohngebaeude/unternehmen/einfach-vernetzt-mit-bosch/