Kompakt informieren

Hottinger Baldwin Messtechnik hat an selber Stelle ein altes Produktionsgebäude durch einen Neubau mit wesentlich vergrößerten der Produktions- und Büroflächen in sehr kurzer Zeit ersetzt.

Bei zusätzlich gestiegenen Anforderungen ist Energiebedarf für Heizung, Lüftung, Kühlung und Prozesse durch ein konsequent auf Energieeffizienz ausgerichtetes TGA-Konzept inklusive Kälteerzeugung aus Wärme nicht gestiegen.

Hottinger Baldwin Messtechnik (HBM), Darmstadt, ist seit 1950 weltweiter Marktführer bei der Herstellung international unerreicht genauer Messtechnik für innovative Produkte. Dehnungsmessstreifen, die bei Dehnung oder Stauchung den elektrischen Widerstand verändern, liegen der Messgenauigkeit zugrunde.

Das Einsatzgebiet der Produkte von HBM ist äußerst vielfältig und betrifft meist sehr diffizile Apparate, aber auch tägliche Gebrauchsartikel. Sie kommen bei der Dehnungsmessung an Maschinen, Bauteilen, Gebäuden, Druckbehältern, Holzkonstruktionen ebenso wie in der Automobilbranche, der Luft- und Raumfahrt und der gesamten Messkette virtueller und physikalischer Tests und Prüfungen zum Einsatz.

Deshalb ist die Produktion dieser äußerst empfindlichen Teile sehr heikel. Die Atmosphäre in den Produktionshallen spielt dabei eine entscheidende Rolle und unterliegt einer exakten Kontrolle. Winter wie Sommer sind eine genau geregelte Heizung ebenso Bedingung wie zuverlässige Kühlung und Feuchtigkeitskonstanz.

Bild: W. Bälz & Sohn

Dampf aus benachbartem Müllkraftwerk

Eine direkte Dampfleitung vom benachbarten Müllkraftwerk zum Betriebsgelände in Darmstatt sichert die Wärmeversorgung des Werks ganzjährig. Dieser Vorteil wurde schon lange über eine Dampfzentrale im Produktionsgebäude für die Heizung der Gebäude genutzt. Im Rahmen der Produktionserweiterung entsprachen aber weder Produktionsgebäude noch Dampfzentrale dem aktuellen Bedarf, zumal durch die immer heißeren Sommer auch die Kühlung immer wichtiger wurde.

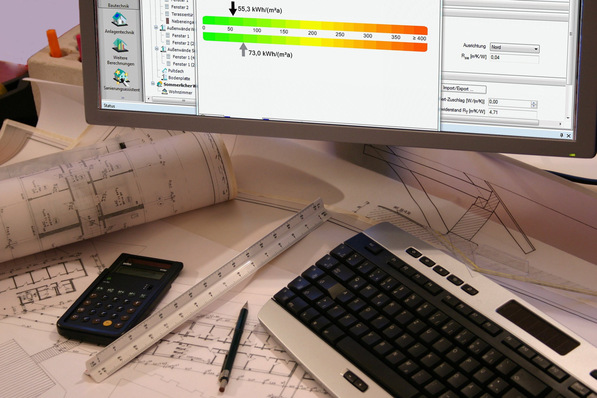

Die technische Betriebsleitung von HBM plante in Zusammenarbeit mit der Ingenieurgesellschaft Fischerconsult aus Bad Nauheim deshalb ein neues Produktionsgebäude mit neuester Gebäudetechnik, das sämtlichen Anforderungen der diffizilen Produktion und den sich verändernden Klimabedingungen auch in Zukunft genügen soll.

Die Verantwortlichen entschieden sich für modernste energiesparende Anlagen im gesamten Bereich Heizung, Lüftung und Kühlung, und planten auch eine Redundanz bei technischen Systemen für Notfälle ein. Eine weitere Herausforderung war dabei nicht nur die Einhaltung zeitlicher Vorgaben für die Errichtung des Neubaus anstelle des Altbaus, sondern auch die Budgeteinhaltung, Trotz des Drucks der hohen Anforderungen ist das sehr gut gelungen.

Kaskadierte Wärmeausnutzung

Im neuen Produktionsgebäude übertragen nun zwei energieeffiziente, stehende Dampf/Wasser-Übergabestationen von Baelz mit jeweils 1200 kW Leistung die Wärme des Dampfes auf Wasser (2). 90 °C heißes Wasser steht dann für die Heizung und Trinkwassererwärmung zur Verfügung. Der Mantel der Wärmeübertrager besteht aus Stahl, in ihrem Inneren verlaufen gewendelte Rohre aus Kupfer, die durch die hohe Wärmeleitfähigkeit und geringe Wanddicken eine größtmögliche Wärmeübertragung bei geringem Platzbedarf ermöglichen.

Es handelt sich dabei um ein geschlossenes Dampf-Kondensat-System [1], in dem der heiße Dampf in den Apparat strömt und in den Rohren kondensiert. Die Dampfenergie wird so optimal ausgenützt. Die sekundärseitige Vorlauftemperatur wird stetig über ein Kondensatventil geregelt; durch dieses wird das Kondensat im Wärmeübertrager, abhängig von der Leistungsanforderung von 0 bis 100 % angestaut. Das mit ca. 75 °C anfallende Kondensat wird mittels des vorhandenen Dampfdrucks anschließend weiteren Anwendungen zugeführt.

Das Kondensat, das mit 75 °C Wassertemperatur noch reichlich Wärmeenergie enthält und eigentlich Abfallprodukt ist, wird bei HBM zur Kälteerzeugung genutzt. Denn die Produktionsprozesse und Produktionsräume brauchen Kühlung. Deshalb sind zwei Absorptionskälteanlagen (1) Teil des TGA-Konzepts.

Für einen hohen Wirkungsgrad der Baelz-Absorptionskälteanlagen (AKA), Typbezeichnung Hummel (1), wird das Kondensat mit einem Nacherhitzer erwärmt. Damit lassen sich die zwei AKA mit zusammen 300 kW Wärmeleistung für eine Kälteleistung von insgesamt 240 kW, antreiben. Außer dem Produktionsbereich, der ganzjährig gekühlt werden muss, kühlen sie auch Büro- und Lagerräume und tragen so zu angenehmen Arbeitsbedingungen im Sommer bei [3].

Kaltwasser mit einer Temperatur von 16 bis 19 °C wird für die Bodenkühlung und für Kühldecken in den Räumen verwendet. Für die Lüftungsanlagen kommt Kaltwasser im Temperaturbereich 8 bis 14 °C zum Einsatz. Für den Spitzenbedarf sind zusätzlich Kompressionskältemaschinen vorgesehen. Die Abwärme der AKA von 34/65 °C wird außerdem zur Heizungsunterstützung über Niedertemperaturverteiler verwendet, überschüssige Wärme wird über einen Rückkühler abgeführt.

Eine die Heizung und Kühlung unterstützende hydraulische Betonkernaktivierung trägt durch die kaskadierte hohe Ausnutzung der Wärmeenergie des Dampfes bei, entsprechend tief ist die Rücklauftemperatur zum Müllkraftwerk.

Die AKA erhält als zusätzliche Antriebsenergie das 75 °C heiße Kondensat aus dem dampfbetriebenen Reindampferzeuger, der für die Klimatisierung der Produktionsstätte zuständig ist. Entsprechend aufbereitetes Speisewasser wird dort so weit erhitzt, dass Reindampf mit dem gewünschten Druck und entsprechendem Reinheitsgrad zur Verfügung steht. Das Baelz-Luftbefeuchtungssystem Steam Terminal sorgt in den Produktionsräumen für eine konstante, genau geregelte relative Luftfeuchtigkeit, die ebenfalls Voraussetzung optimaler Produktionsbedingungen ist (3).

Weitere TGA Bestandteile wie Hocheffizienzpumpen, Strahlpumpen, Wärme- und Kältespeicher sowie effektive Dampferzeuger mit Wärmerückgewinnung und energiesparende Rückspeiseanlagen runden den komplexen, aber dadurch sehr energieeffizienten Aufbau des TGA-Konzepts ab.

Kosten und CO2-Emissionen gesenkt

Der Vergleich der jährlichen Kosten der AKA mit Kompressionskältemaschinen ergab eine Einsparung aus Stromkosten, Wartung und Instandhaltung von 23 000 Euro/a. Zugliche resultiert daraus einen Vermeidung von 11,8 t/a an CO2-Emissionen. Obwohl die Investitionskosten für AKA und den Rückkühler um einiges höher als eine auf Kompressionstechnik basierende Lösung waren, ergibt sich durch die Energieeinsparung bei den Gesamtkosten eine Einsparung von ca. 20 000 Euro/a.

www.hbm.com

www.fischer-tgaconsult.eu

www.baelz.de

Literatur

[1] Bälz, U.; Kilpper, R.: Energieeinsparung durch effiziente Dampf-Kondensat-Systeme. Berlin: Huss-Medien,

MGT 03-2013

[2] Bälz, U.; Kilpper, R.: Absorptionskältemaschinen Biene und Hummel: Kälte aus Wärme mit niedriger Temperatur. Stuttgart, Gentner Verlag, TGA 05-2015, Webcode 950017

[3] Wintgens, C.; Kilpper, R.: Zeitgleich Heizen und Kühlen mit Abwärme. Stuttgart: Gentner Verlag, TGA 10-2019, Webcode 950018

Bild: W. Bälz & Sohn