Kompakt informieren

- Heizungswasser unterliegt speziellen Anforderungen: Neben der Wasserhärte gehören Schmutz, Korrosion und Korrosions(folge)produkte zu den zentralen Problemen in Wasser führenden Kreisläufen.

- Mit dem neuesten Heizungsfiltersystem werden alte und neue Wasserkreisläufe gesäubert, wobei drei Filterfeinheiten von grob bis mikrofein nacheinander eingesetzt werden.

- Die Filtration erfolgt über eine im Rücklauf eingebaute Armatur im Bypass. Der eigentliche Filter wird nur temporär eingesetzt.

- Heizungsfilter beseitigen die Symptome, jedoch nicht die Ursachen von Korrosion und Schlammbildung und ersetzen nicht die Wasseraufbereitung gegen Kalkstein und die Wasserbehandlung gegen Korrosion.

Wasser ist das bevorzugte Wärmeträgermedium, insbesondere in Heizungsanlagen. Wesentliche Gründe sind die hohe Wärmekapazität, die Verfügbarkeit und die geringen Kosten. Bis zur Quellenentnahme hat es bereits vielfältigste Filterstufen durchlaufen. Obwohl es von höchster Güte, sauber und klar ist, lässt es sich in diversen Anwendungsbereichen jedoch nicht ohne weitere Aufbereitungs- und Behandlungsmaßnahmen verwenden.

Neben der Wasserhärte gehören Schmutz, Korrosion und Korrosionsprodukte zu den zentralen Problemen in allen Wasser führenden Kreisläufen. Wasser als Wärmeträger – das Heizungswasser – unterliegt somit speziellen Anforderungen.

Anlagensituation

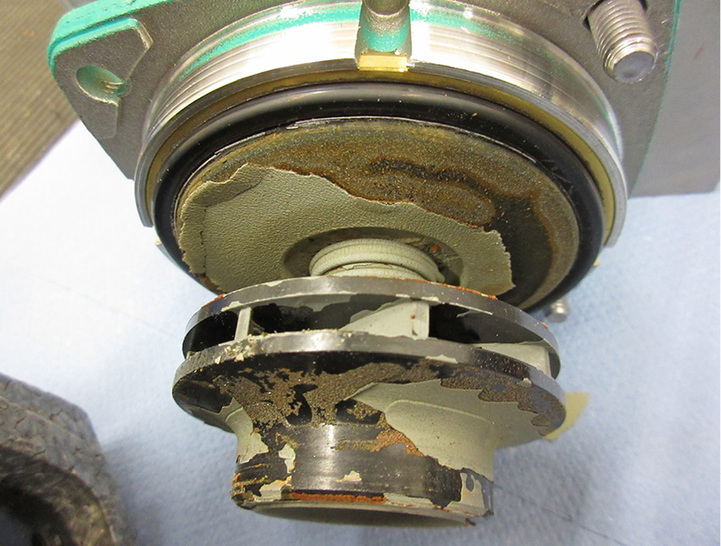

Kalk / Kesselstein: In einem „modernen“ Heizungswasserkreislauf findet sich ein bunter Mix verschiedenster Werkstoffe mit unterschiedlichsten Erfordernissen. Hinzu kommt, dass die Wasserqualität regional zum Teil äußerst unterschiedlich ist. Zu ca. 85 % findet sich in unseren Breiten hartes Wasser. Für die heiztechnische Anwendung ist deshalb im Wesentlichen die Gegenwart von Kalkhärte (Calcium und Magnesium) zu berücksichtigen, weil sie zur Verkrustung (Kesselsteinbildung) an Wärme übertragenden Flächen führen kann und zum Bindemittel für Korrosionspartikel wird. Aber auch an Armaturen, wie Pumpen und Regelorganen, kann Kalk eine störende bis zerstörende Wirkung entfalten Abb. 1.

Korrosion: Im Heizungsbau werden noch vorwiegend metallische Werkstoffe, aber mit steigendem Anteil auch Kunststoffe eingesetzt. Alle verwendeten Werkstoffe unterliegen im Betrieb einer Zerstörung. Das geschieht in der Regel aber nur sehr langsam. Dieser Vorgang der „kalten“ (langsamen) Verbrennung nennt man auch Korrosion (andere Arten sind heizungstechnisch unerheblich).

In Mischinstallationen haben verschiedene Metalle miteinander Kontakt und es kommt zwangsläufig zum Sauerstoffzutritt (Kunststoffrohre, Verschraubungen, Muffen, Verpressungen …). Dadurch entsteht ein korrosiv wirkendes Spannungsgefälle zwischen den Metallen (Spannungsreihe). Man spricht auch von einer galvanischen Korrosion. Wichtig ist: Heiz- und Kühlkreisläufe sind nur technisch wasserdicht, nicht gasdicht.

Probleme / Ursachen

Flugrost frei Haus: Wer heute eine neue Heizungsanlage installiert, stellt nach der Befüllung häufig fest, dass das Wasser bereits braun gefärbt ist. Betrachtet man die Situation genauer, fällt auf, dass Pufferspeicher, Heizkörper und andere Aggregate äußerlich neu strahlen, jedoch durch Art und Dauer der Lagerung mit entsprechenden Temperaturschwankungen bereits teilweise erhebliche Mengen an Rost mitbringen. Durch vorheriges Spülen gemäß VOB-Richtlinien lässt sich die Rostmenge reduzieren, jedoch verbleibt meist ein Rest an den tiefsten Stellen im System und an Stellen, wo beim Spülen keine ausreichende Strömungsgeschwindigkeit zum Austragen erreicht wird. Lagern sich Rostpartikel beispielsweise auf Wärmeübertragerflächen mit einer Schichtdicke von nur 0,5 mm ab, spricht man in Fachkreisen von einem Wirkungsgradverlust in Höhe von bis 9 %. Flugrost wirkt ebenso störend auf mechanischen Teilen.

Verblockung von Flächenheizungen: Im Neusegment werden im Ein-/Zweifamilienhausbereich zu über 50 % der Wohnfläche mit Flächenheizungen beheizt. Immer häufiger auch als Heiz- und Kühlkombination. Die Verteilung des Hauptstrangs auf mehrere Heizkreise und der geringe Wärmebedarf bei gleichzeitigem Trend zur engen Verlegung für eine minimale Vorlauftemperatur führen dazu, dass die Strömungsgeschwindigkeit in den einzelnen Kreisen nur sehr gering ist. Rost- und Schmutzpartikel können deshalb absinken und einen Belag bilden.

Bei ungünstigen Systembedingungen, beispielsweise in Verbindung mit kalkhaltigem Wasser, kommt es dann häufig (lokal) zu starken Querschnittsverengungen in den Rohren. Nicht selten resultiert daraus ein Rohrinfarkt – die Verblockung der Leitung. Bei der Sanierung im Bestand kommen oft Spülkompressoren zum Einsatz, die in bereits verschlammten Systemen zu einer Verschlimmbesserung führen können: Durch den pulsierenden Druck wird ein Teil der Beläge stückig gelöst. Partikel mit einer Korn- bzw. Plättchengröße von > 150 µm (0,15 mm) können sich unter dem kompressiven Druck an Anschlussübergängen festsetzen oder noch größere Ablösungen stellen sich quer und verursachen mit weiteren Teilchen eine Verblockung.

Strömungsgeräusche: In Rohrleitungen können sich Schallemissionen über die Rohrwandungen ausbreiten. Verkrustungen bilden in Rohren einen Strömungswiderstand und führen zur Erhöhung der Schallfrequenzen. In der Hausinstallation werden Schallfrequenzen vorwiegend als Körper- und Wasserschall über die Rohrleitungen an das Bauwerk weitergeleitet. Der Trend zu immer kleineren Rohrquerschnitten bringt höhere lineare Fließgeschwindigkeiten bei entsprechenden Druckdifferenzen mit sich. Einzelne Bauteile können dann schwingen und eine Art Orgelpfeifeneffekt erzeugen.

Schmirgeleffekte: Neben Strömungsgeräuschen verursachen zirkulierende Partikel in einem geschlossenen Kreislauf weitere Probleme. Harte Partikel Abb. 3 strömen mit entsprechender Geschwindigkeit abrasiv über Metalloberflächen, wodurch die Schutzschichten durch Ritzungen bzw. Mikrozerspanen beschädigt werden. Die Abrasion kann somit als Form der mechanischen Korrosion betrachtet werden. Die ungeschützten Oberflächen leisten dann in einem Teufelskreis der Korrosion weiteren Vorschub. Bei Kavitationsschäden an Pumpen ist die eigentliche Ursache häufig eine vorherige Abrasion.

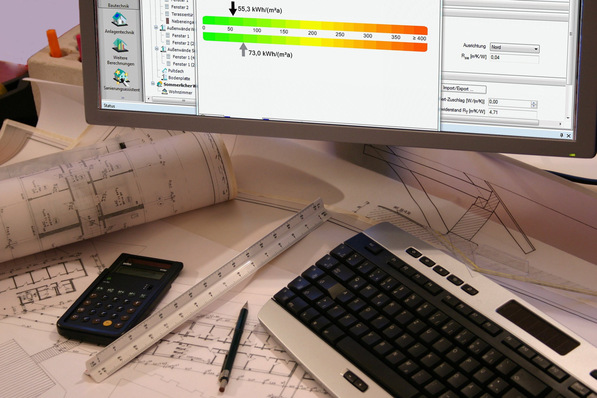

Minderung der Energieeffizienz: Der Wärmeübergangskoeffizient in W/(m2 K) beschreibt die Fähigkeit eines Fluids (Wärme)Energie von der Oberfläche eines Stoffs abzuführen bzw. an seine Oberfläche abzugeben. Kalk- und Rostinkrustierungen weisen einen deutlich geringeren Wärmeübergangskoeffizienten als die Oberflächen üblicher Wärmeübertrager auf. Dadurch entsteht ein Temperaturverlust, was die Energieeffizienz eines Heizsystems auf vielfältige Art und Weise mindert und sich auch weit vom Ort der gestörten Wärmeübertragung entfernt negativ auswirkt.

Fest-Flüssig-Trennung

Sedimentation: Die Sedimentation beruht auf der Wasserberuhigung und dem Absinken der Partikel. Im Wesentlichen in Abhängigkeit des Dichteunterschieds zwischen dem Fluid und den Teilchen sinken diese ab und bilden den „Bodensatz“ bzw. das Sediment. Das Verfahren wird auch als Schwerkraftfiltration oder -abscheidung bezeichnet und trennt Teilchen durch ihre Gewichtskraft in einer beruhigten Zone oder über Zentrifugalkräfte ab. Das Verfahren eignet sich für die Abscheidung von Partikeln > 1 mm, entsprechende Armaturen werden in der Regel im Heizungsrücklauf angeordnet. Schwerkraftfilter sind beim Einsatz von Dispersionsmitteln jedoch unwirksam, da hierbei die Partikel fein verteilt in Schwebe gebracht / gehalten werden.

Magnetismus: Bei der Magnettrennung werden die magnetisier-baren Teilchen an einem Magnetfeld vorbeigeführt und zurückgehalten bzw. separiert. Das Verfahren findet als Magnetsortierer u. a. im Bergbau Anwendung, um magnetisierbares Material von nicht magnetisierbarem Material zu trennen. In den letzten Jahren werden auch Heizungsfilterkombinationen aus Sedimentations- und Magnetabscheider angeboten. Ein integrierter und entnehmbarer Magnet muss regelmäßig gereinigt werden, um seine Verblockung im Filter zu verhindern. Nicht alle Eisen-oxide sind jedoch magnetisch (beispielsweise Rost) und so kann nur ein begrenzter Teil magnetisch abgetrennt / zurückgehalten werden. Wichtig ist, dass fast alle Magnetabscheider gegenüber kleinsten Teil-chen nicht als Barriere wirken, sondern nur einen Teil aus dem Volumenstrom abfangen und aus dem System nur zirkulierende Teilchen entfernen können.

Filtration: Das gebräuchlichste Trennverfahren ist die Filtration. Das Wort Filter kommt ursprünglich aus dem Germanischen und bedeutet so viel wie Filz bzw. „durch Filz laufen lassen“. Bis zur Erfindung des Papiers war Filz die feinste Art der Filtration und stellt bis heute in vielen Anwendungen den Stand der Technik dar. Das rein physikalische Verfahren gehört zu den mechanischen Trennverfahren. Um Partikel jeder Größe vom Wasser zu trennen, ist die Filtration sehr flexibel und effektiv einsetzbar.

Man unterscheidet bei der Fest-Flüssig-Trennung in den Filtersystemen zwischen Klarfiltration und Trennfiltration. Bei der Klarfiltration werden die Partikel vom Heizungswasser getrennt und somit das Wasser gereinigt. Bei der Trennfiltration werden die Gemische voneinander getrennt und separiert. Um in Heizkreisläufen sauberes und klares Wasser zu erreichen, wird hier das Augenmerk auf die Klarfiltration gelegt. Je nach Anforderung und Wasserbeschaffenheit sind die Ergebnisse des Filtrats (gefiltertes Wasser) steuerbar. Es funktioniert nahezu immer, insbesondere in Kombination mit Reinigungs- und Dispersionsmitteln.

Filtrationssysteme

Oberflächenfilter: Die abzufilternden Stoffe bilden auf der Filteroberfläche einen sogenannten Filterkuchen. Als Filtermedien werden am häufigsten einlagiges Papier (Zellulosefasern), Textilgewebe oder Metall (Edelstahl) eingesetzt. Entgegen der verbreiteten Ansicht, dass nur Partikel zurückgehalten werden, die größer als die Porenweite sind, wirken noch weitere Mechanismen mit. Elektrostatische Effekte, Diffusionseffekte, Partikelträgheit und auch Sperreffekte wirken bei der Abscheidung mit.

Während der Oberflächenfiltration verringert sich durch abgelagerte Partikel die Porenweite, wodurch auch die Filtrationsrate erhöht wird. Es baut sich ein Filterkuchen auf, der bei entsprechender Dicke den Strömungswiderstand deutlich ansteigen lässt. Zur Anordnung im Hauptstrom von Heizungskreisläufen sind solche Filter nicht geeignet, da sie beim Verschließen die Hydraulik blockieren. Je nach Filtersystem ist eine periodische Reinigung durch Rütteln oder Rückspülen bzw. Filtertausch / Filterreinigung größtenteils mit Betriebsunterbrechung notwendig. Am Beispiel eines Schmutzfängers Abb. 4 ist leicht nachvollziehbar, dass diese Art Filter nicht mehr zeitgemäß ist, insbesondere bei größerer Feststofffracht.

Tiefenfilter: Die Tiefenfiltration Abb. 6 wird auch als Raumfiltration bezeichnet und lässt sich besonders gut in der Natur veranschau-lichen, wenn das Oberflächenwasser durch den natürlichen Boden dringt und daraus Grundwasser wird. In der Tiefenfiltration durch-strömt das Wasser das Filtermedium. Die Filterkuchenbildung ist im Vergleich zum Oberflächenfilter unerwünscht, da das Filterelement dann keine weiteren Partikel aufnehmen kann und sofort getauscht werden muss. Neben verschiedenen Wirkmechanismen sind bei der Haftung von Partikeln in der Tiefenfiltration die Van-der-Waalsen Kräfte (zwischenmolekulare Bindungskräfte) und die Elektrostatik hervorzuheben.

Heute setzt man in der Regel Filterpatronen aus gebündelten, gewickelten oder verschmolzenen Glasfasern oder synthetischen Fasern ein. Die kompakte Bauform der Filterpatrone bietet einige Vorteile, insbesondere im Handling, der Lagerung und der großen Filteroberfläche auf kleinem Raumvolumen. Je nach Verschmutzungsgrad und Größe der Partikel stehen passende Filter zur Verfügung. Je nach Bauart des Filterelementes können Synergien aus statischer Filtration (Druckfiltration) und dynamischer Filtration (Membranfiltration) genutzt werden.

Für die Praxis: Bypass-Heizungsfilter

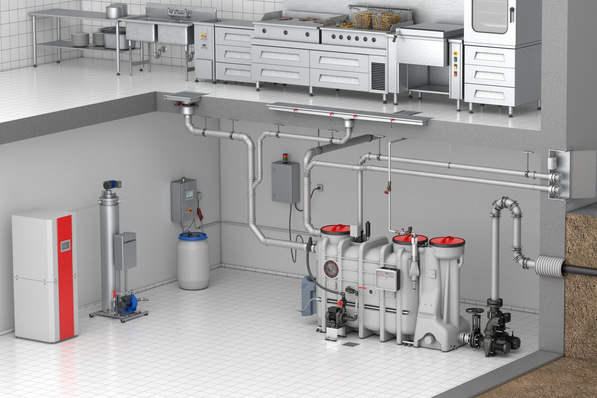

Neueste Filtersysteme bieten wählbare Filterfeinheiten von grob bis mikrofein. Das Filtersystem Henry HF10 / HF20 Abb. 7 wird dabei nicht fest installiert, sondern nur für den Bedarf (etwa eine bis sechs Wochen) an einer im Rücklauf eingebauten Bypass-Armatur angeschlossen. Über den hydrodynamischen Bypass lässt sich der Volumenstrom stufenlos zugunsten des Filtersystems umlenken, so sind hydraulische Probleme ausgeschlossen. Beim Einsatz im hydrodynamischen Bypass entsteht auch beim Filterwechsel keine Betriebsunterbrechung.

Das Heizungswasser durchströmt je nach Filterpatrone eine ca. 2,5 cm dicke Filterschicht (Tiefenfiltration). Das Filtrat (das gefilterte Heizungswasser) ist im Ergebnis „sauber und klar“. Am Ende verbleibt nur die Bypass-Armatur zur Revision in der Anlage und nicht ein wartungsbedürftiges Filtersystem. Zu empfehlen ist, in Neu- und Bestandsanlagen Anschlussstutzen (bei größeren Anlagen) bzw. die Bypass-Armatur vorzusehen, um jederzeit das Filtersystem einfach anschließen zu können. In Neuanlagen dient der Heizungsfilter zur Nachfiltration, um nach dem Spülen Reste von Flugrost und / oder Installationsrückstände zu entfernen.

Gängige Schlammabscheider können mit einer Wirkungsgrenze von > 100 µm nur etwa 20 % der im unbehandelten Heizungswasser befindlichen mobilen Verunreinigungen entfernen, die im Kreislauf verbleibenden 80Massenprozent sind nichtmagnetische und sehr feine Rost- und Schmutzpartikel, die weiterhin durch Ablagerungen und Anhaftungen zu Funktionsstörungen führen können. Mit dem Filtersystem Henry HF10 / HF20 werden alle Partikel in den nacheinander eingesetzten Filterstufen 1 (grobe Partikel), 2 (Partikel > 5 µm) und 3 (feinste Mikropartikel sowie Farbe und Geruch) entfernt. Mit einer anschließenden Behandlung des Heizungswassers bleibt das Heizungswasser dann klar und sauber.

Wichtig: Ein Heizungsfilter beseitigt die Symptome, aber nicht die Ursachen von Korrosion und Schlammbildung und ersetzt nicht die Wasseraufbereitung gegen Kalkstein und die Wasserbehandlung gegen Korrosion gemäß dem Stand der Technik. Deshalb ist Heizungswasser zusätzlich zur meistens erforderlichen Aufbereitung (Enthärtung, ggf. Entsalzung) stets mit einem guten Korrosionsschutzmittel zu konditionieren. Dispersions- (dispergieren = Teilchen werden fein verteilt in Schwebe gebracht/gehalten) und Reinigungsmittel sowie Korrosionsschutzmittel mit dispergierenden Eigenschaften steigern das Ergebnis der Tiefenfiltration erheblich. Bei Bestandsanlagen wird der Heizungsfilter nach vorheriger Heizungswassersanierung als „Feinschliff“ für ein perfektes Ergebnis eingesetzt – sauber und klar.

Schmutzfänger als hydraulische Bremse

In einem 2015 gebauten Kältenetz (500 kW, 6000 l Anlagenvolumen) der TU-Dortmund gab es relativ eine der Hydraulik zuzuordnende Störungsmeldung. Aufgrund der komplexen Anlage wurde viele Stunden nach der Ursache gesucht. Schließlich wurden Schmutzfänger als Ursache gefunden, sie waren komplett mit Korrosionsschlamm verstopft. Beim Anblick der Symptome war allen Beteiligten der Handlungsbedarf klar und es wurde eine Heizungswassersanierung durchgeführt: Nach der Systementleerung des Systems wurde mit kalkfreiem Wasser neu befüllt und mit einem Korrosionsschutzmittel konditioniert. Im Hauptrücklauf wurden mit einem Bypass-Heizungsfilter Henry HF20 die restlichen Feinstpartikel aus dem Kreislaufwasser herausgefiltert. Etwa acht Wochen später wurde durch die Kontrollanalyse die geforderte Wasserqualität in einem Betriebsprotokoll bestätigt. Wie das Beispiel zeigt, können unsachgemäß verwendete Schmutzfänger neue Probleme schaffen. Die Heizungswassersanierung wurde von dem SHK-Fachunternehmen Vollmer aus Arnsberg-Neheim ( www.vollmer-arnsberg.de ) durchgeführt.

Mike Hannemann

gilt als Marktbereiter und Gestalter für das Geschäftsfeld Heizungswasser. Seine Produktentwicklungen setzen in der Branche Lösungsstandards und wurden mit diversen Innovationspreisen ausgezeichnet, unter anderem mit dem Deutschen Bundespreis in Gold für hervorragende innovative Leistungen für das Handwerk. Hannemann Wassertechnik Deutschland GmbH, Markt Schwaben, Telefon (0 81 21) 47 83 60, news@hannemann-wassertechnik.de, www.hannemann-wassertechnik.de