Wago

Wie installiert man eine Absorptionskältemaschine für ein Bestandsgebäude samt Peripherie in einem Überseecontainer? Mit dem richtigen Partner für Anlagen- und Gebäudetechnik und der passenden Automatisierungslösung. Christoffers hat es mit Wago vorgemacht – und damit dem Kunden viel Zeit und Geld gespart.

Kompakt zusammengefasst

■ Für die Kälteversorgung eines Hochschulgebäudes wurde eine Absorptionskälteanlage in einem Überseecontainer installiert.

■ Das auf dem Containerdach angeordnete Rückkühlwerk mit eigenem Kühlwasserkreislauf kann auch zur Kälteerzeugung über Freikühlung eingesetzt werden.

■ Alle Teilsysteme werden über ein gleichermaßen offenes wie modular aufgebautes Automatisierungssystem von Wago gesteuert.

Gebäude mit Klimatechnik nachzurüsten, ist gut möglich, setzt in einigen Fällen aber Flexibilität und einen gewissen Grad an Kreativität voraus. Um eine Kälteanlage für ein Bestandsgebäude nachträglich vollumfänglich installieren zu können, benötigte zum Beispiel ein norddeutscher Hochschulstandort einen Anbau, um die neue Technik unterzubringen. Weil der Antrag auf Baugenehmigung in absehbarer Zeit keine Aussicht auf erfolgreiche Bearbeitung gehabt hätte, waren Einfallsreichtum und ein innovativer Partner mit großer Expertise gefragt.

Kreative Sonderlösung

Anstelle eines Technikraums aus Mauerziegeln und Mörtel entschieden sich die Facility-Manager der Hochschule kurzerhand für einen Überseecontainer (Bild 1). Zwar gibt es auch bei einer solchen „mobilen“ Lösung jede Menge Vorschriften zu beachten, das Genehmigungsverfahren gestaltet sich dennoch weitaus einfacher.

Wago

„Im Gegensatz zu einem frei geplanten Anbau sind jedoch die Abmessungen eines Standardcontainers nun mal so, wie sie sind“, sagt David Gellermann. Der Abteilungsleiter Elektrotechnik bei Christoffers Anlagen- und Gebäudetechnik war federführend daran beteiligt, die komplexe 318-kW-Absorptionskältemaschine des Kunden hinter den 8 Fuß (2,4 m) breiten und 40 Fuß (12,19 m) langen Stahlwänden unterzubringen.

Der Delmenhorster HLK-Spezialist ist vertraut im Umgang mit derlei Individualprojekten. Die rund 130 Mitarbeiter bei Christoffers werden immer dann gerufen, wenn es kompliziert wird und besondere Lösungen gefragt sind. So wie in diesem Fall: Der eigentliche Aufbau der Kälteanlage hat rund drei bis vier Wochen gedauert, nachdem zunächst das Anlagenschema ausgearbeitet und der Automatisierungsschaltschrank projektiert waren.

„Weil der Container transportabel ist, konnten wir den Großteil der hydraulischen, rohrtechnischen und elektrotechnischen Arbeiten in unserer Zentrale erledigen. Vor Ort mussten dann nur noch der Rückkühler installiert und die letzten Anschlussarbeiten durchgeführt werden“, zählt der Elektrotechnik-Ingenieur einen weiteren Vorteil auf.

Eine Automation für alle Teilsysteme

Wago

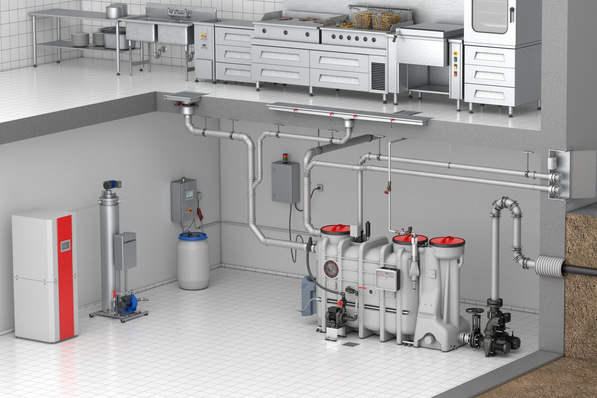

Um schließlich über den Container das Bestandsgebäude kühlen zu können, sind insgesamt vier Pumpen erforderlich (Bild 2): Die erste fördert das zur Desorption im Austreiber benötigte warme Wasser vom nahegelegenen BHKW der Heizzentrale zur Kältemaschine. Eine zweite Pumpe befindet sich im Kühlwasserkreislauf zur Rückkühlung des Absorptionsprozesses mit dem auf dem Containerdach positionierten Rückkühlwerk (Bild 3). Die dritte Pumpe verbindet die Kältemaschine mit dem Kältenetz der Hochschule.

Und schließlich kommt eine vierte Pumpe zur Freien Kühlung immer dann zum Einsatz, wenn bei sehr kalten Außentemperaturen die Umgebungsluft über den Rückkühler und einen zusätzlichen Wärmeübertrager zur Kälteauskopplung genutzt werden kann; dies spart zusätzlich Kosten ein, weil die Kältemaschine temporär heruntergefahren werden kann.

„Diese vier Teilsysteme und ihre Komponenten stammen naturgemäß nicht von ein und demselben Hersteller“, bringt Gellermann eine Herausforderung auf den Punkt: „Unsere Aufgabe bestand darin, die proprietäre Steuerung der Kältemaschine sowie die gesamte Peripherie des Containers automatisierungstechnisch anzubinden und mit der übergeordneten Gebäudeleittechnik zu verbinden.“ Gefragt war also ein gleichermaßen offenes wie modular aufgebautes Automatisierungssystem – eines wie das Wago I/O System 750, auf das Christoffers seit Jahren routiniert zurückgreift.

Einheitliche Kommunikation bis zur GLT

Wago

Im Kältecontainer der Hochschule ist ein PFC200 die zentrale Steuerungseinheit. An den Wago-Controller sind insgesamt 15 I/O-Module angereiht, um die verschiedenen digitalen und analogen Signale anzubinden. Eingangsseitig werden so unter anderem Betriebs- und Störmeldungen, Vor- und Rücklauftemperaturen sowie Stellungsrückmeldungen erfasst.

Ausgangsseitig wiederum werden vor allem Frequenzumrichter, Ventile und Absperrklappen angesteuert. Kältemaschine und Rückkühlwerk sprechen über Modbus RTU mit einem zusätzlichen seriellen Schnittstellenmodul des I/O-Systems. Der PFC200 hat von Haus aus einen RS232-/RS485- und zwei Ethernet-Anschlüsse an Bord, über die in dieser Applikation die Modbus-TCP-Kommunikation zur Gebäudeleittechnik sowie die Verbindung zum Wago Touch Panel 600 (Bild 4) hergestellt wurden.

Technisch umgesetzt ist die Wago-Automatisierung mit e!Cockpit. „Anstelle vieler einzelner Programme projektieren wir mit der Wago-Engineeringsoftware deutlich effizienter, weil das gesamte Portfolio sehr übersichtlich in einem modernen Programm untergebracht ist“, berichtet Gellermann.

Basierend auf Codesys V3 wurden für die Hochschule in e!Cockpit alle Anwendungen komfortabel mit Funktionsbausteinen umgesetzt. Komfortabel vor allem deshalb, weil Wago vorgefertigte HVAC-Bibliotheken mitliefert, über die nahezu alle typischen Aufgaben zum Heizen, Lüften und Kühlen in der Gebäudetechnik abgebildet sind. „So war es für uns ein Leichtes, die Kälteanlage auf Anhieb fehlerfrei zu automatisieren“, erinnert sich Gellermann, der seit mehr als sieben Jahren bei Christoffers in Delmenhorst arbeitet.

Wago

Individuelle Standardlösungen

Die Kälteanlage (Bild 5) für die Hochschule ist eine Sonderlösung, die es in der Form kein zweites Mal in Deutschland gibt – noch nicht jedenfalls. Denn die ersten Anfragen für ähnliche Containerlösungen sind bereits bei Christoffers eingegangen. David Gellermann und sein Team sind darauf gut vorbereitet, auch dank der flexiblen Wago-Automatisierungstechnik: „Sowohl im Gebäude als auch im Anlagenbau stehen uns jederzeit alle Möglichkeiten offen, weil wir über fast jeden Feldbus kommunizieren und fast jedes Signal übertragen können. Mit dem Wago I/O System 750 sind wir in der Lage, jede individuelle Anfrage standardmäßig umzusetzen.“ Andreas Henoch, Wago

Fachberichte mit ähnlichen Themen bündelt das TGAdossier Gebäudeautomation

Kontakt zu den Anbietern

Wago Kontakttechnik

32385 Minden

Telefon (05 71) 88 70

info@wago.com

www.wago.com

Christoffers

27755 Delmenhorst

Telefon (0 42 21) 29 60

info@christoffers.com

www.christoffers.com